Sintertechnik befasst sich bereits seit Mitte der 1960-er Jahre mit der kundenspezifischen Entwicklung und Herstellung von Bauelementen für die Funkentstörung und Lebensdauer-Verlängerung von Kleinmotoren. Diese Bauelemente werden z.T. seit über 40 Jahren von den beiden Weltmarkt-führern in der Antriebstechnik eingesetzt und haben ihre Tauglichkeit unter den ungewöhnlichsten Einsatzbedingungen bewiesen – wie z.B. auf dem Planeten Mars – aber auch im Auto, im Flugzeug oder in der Medizintechnik. Neben einer deutlichen Reduzierung der elektro-magnetischen Emissionen kann mit dem Einsatz von ST-Bauelementen die Lebensdauer von bestimmten Motoren um den Faktor 10 und darüber hinaus verlängert werden.

Eisenkernmotoren mit mechanischer Kommutierung mit enorm verlängerter Lebensdauer

Bedingt durch den Klimawandel wird die Energiewende weltweit massiv vorangetrieben. Die Abkehr von fossilen Energieträgern hin zum massiven Ausbau der Erneuerbaren Energien geht einher mit einer Umstellung auf eine elektrische Energieversorgung, da elektrische Energie auch über weite Strecken relativ einfach transportiert werden kann. Eine weitere zentrale Herausforderung unserer Zeit ist die Schonung von Ressourcen, womit eine Verlängerung der Lebensdauer von Produkten und Komponenten immer wichtiger wird, was insbesondere auch den Bereich der Elektronik betrifft (Stichwort: Elektronikschrottverordnung). Darüber hinaus rückt die zunehmende elektromagnetische Empfindlichkeit von elektronischen Produkten und deren Komponenten immer mehr in den Vordergrund (Stichwort: EMV-Verträglichkeit). Die immer dichter werdenden Leiterbahnstrukturen auf Mikrochips, die uns in allen Bereichen unseres alltäglichen Lebens begegnen, vom Handy über den Haushalt, vom Weg zur Arbeit, bis hin zum Arbeitsplatz selbst, sind nicht mehr wegzudenken. Mikrochips werden immer empfindlicher gegenüber äußeren Einflüssen von elektromagnetischen Feldern. Dass der steigenden elektromagnetischen Empfindlichkeit seitens des Gesetzgebers entsprechend Rechnung getragen wird, zeigt allein schon die Änderung der Norm CISPR25:2021. Deren Frequenzbereich wurde in der aktuellen Version deutlich nach oben erweitert bis zu 5.950kHz.

Ein weiterer Aspekt ist in vielen Bereichen der Technik die Forderung nach Kostensenkung. Gerade im Bereich Automotive kommt nicht nur in Europa der Kostenreduzierung oberste Priorität in allen Ebenen zu. Aus dieser Forderung heraus und den o.a. zusätzlichen Rahmenbedingungen wurden zwei Aufgabenstellungen an die Fa. Sintertechnik (ST) herangetragen. Beide Aufgaben hatten das Ziel, zwei kostenintensive Motoren durch einen kostengünstigen, einfach anzusteuernden, mechanisch kommutierten DC-Motor zu ersetzen. Im einen Fall ist dies ein Schrittmotor in einer Klappenverstellung (HVAC). Im anderen Fall ein EC-Motor (Pumpe), bei dem insbesondere die komplexe Ansteuerung vereinfacht werden sollte. Dabei musste allerdings eine Lebensdauer von mindestens 8.000Std im Reversierbetrieb (CW/CCW) gewährleistet werden können, was mit mechanisch kommutierten Motoren normalerweise nicht erreicht werden kann.

Sintertechnik hat im Bereich der Funkentstörung (EMV) von Kleinmotoren und insbesondere der Lebensdauerverlängerung von sehr hochwertigen eisenlosen Motoren seit über 40 Jahren Erfahrung und beliefert die Weltmarktführer mit entsprechenden Lösungen. Nicht umsonst wurde das erste radgetriebene Fahrzeug, das jemals auf einem anderen Planeten als der Erde unterwegs war – der Marsrover „Sojourner“ – mit Motoren ausgerüstet, deren Lebensdauer mit einer Lösung von Sintertechnik erheblich verlängert werden konnte. Dies trug erheblich zum Erfolg der Marsmission bei, die Mission konnte aufgrund der Langlebigkeit der Motoren um ein Vielfaches der ursprünglich geplanten Dauer verlängert werden.

Aufgrund der anspruchsvollen Anforderungen in beiden Anwendungen, wie u.a. geringe Geräuschentwicklung, geringe Anlaufspannung, keine Kontaminationen (z.B. Staub durch Bürstenabrieb), hoher Wirkungsgrad, geringe elektromagnetische Emissionen (EMV) und hohe Lebensdauer kam nur ein Motor mit Edelmetallbürstenkommutierung (EB) in Frage. Die Anwendungen im Automobilbereich schlossen den Einsatz eines eisenlosen Motors von Vorneherein aus.

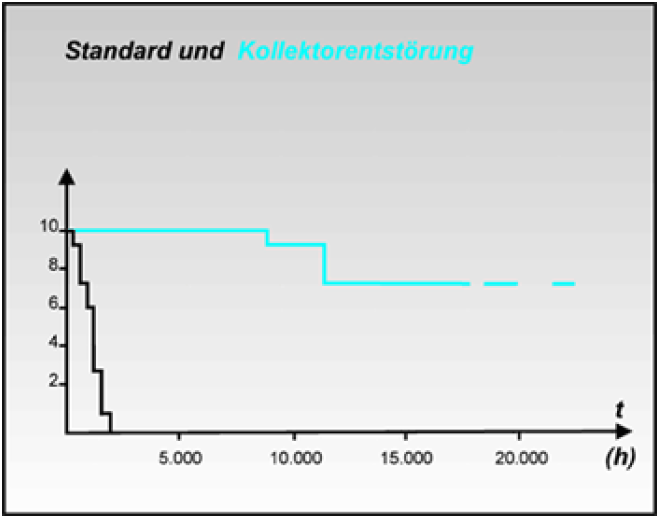

Es wurde letztlich ein besonders kostengünstiger Eisenkernmotor mit einer Edelmetallbürstenkommutierung und 12V Spannung aus dem Standardprogramm eines renommierten Motorenherstellers gewählt, der weltweit in großen Stückzahlen in vielfältigen Anwendungsbereichen (u.a. Automotive) eingesetzt wird und der von Haus auf schon ein hohes Qualitätsniveau besitzt. Allerdings ist die Lebensdauer dieses Motors in der heute im Markt verfügbaren Standardausführung auf ca. 200.000 CW/CCW-Zyklen und knapp 900Std. begrenzt. Aufgabe war es somit die Vorzüge eines EB-Motors mit der geforderten langen Lebensdauer zu vereinen.

ST hat sich dieser Aufgabenstellung in Zusammenarbeit mit dem Motorenhersteller angenommen. Nach einer Vielzahl von Vorversuchen wurden letztlich die optimalen Parameter evaluiert. Das Ergebnis ist, dass durch die Modifikationen des Motors inzwischen eine Lebensdauer von deutlich über 10.000Std. und über 3 Mio. CW/CCW-Wechseln unter Last und unter Normalbedingungen erzielt werden konnte. Damit wurde die Zielvorgabe vom Kunden mit mindestens 1 Mio. Schaltzyklen, entsprechend einer Betriebszeit von ca. 4.500Std., bei weitem übertroffen. Diese enorme Steigerung der Lebensdauer lässt eine erhebliche Erweiterung des heutigen Anwendungsspektrums dieses Motors erwarten, da mit diesem Motor wesentlich kostenintensivere Motoren kostengünstig substituiert werden können.

Aufgrund der Anforderung weiterer Kunden wurde der Motor und die Methode zur Lebensdauerverlängerung zwischenzeitlich so weiterentwickelt, dass der Motor auch mit Betriebsspannungen von 24V, 36V und 48V geliefert werden kann. Bei entsprechenden Stückzahlen können auch davon abweichende Betriebsspannungen nach Kundenwunsch realisiert werden. Für EMV-kritische Anwendungen können die Motoren in Zusammenarbeit mit dem Kunden auch entsprechend modifiziert und mit entsprechender Entstörung geliefert werden (z.B. gemäß Entstörklasse 5 nach der CISPR25:2021).

Die Motoren können auf Anfrage und in Zusammenarbeit mit dem Kunden auch mit Sondergetrieben geliefert werden. Anwendungsbezogene komplette Aktuatorsysteme können entwickelt und geliefert werden. Aufgrund der vorhandenen Produktionslinien für die kostengünstige Basisversion dieses Motors beim Motorenhersteller, eignet sich der Motor nicht nur für kleinere, sondern auch für mittlere bis große Serien bis hin zu mehreren Millionen p.a. Projekte für Motoren in ähnlicher Baugröße können in Zusammenarbeit mit dem Kunden auf Anfrage gerne realisiert werden.